Usinage de précision : comprendre et maîtriser

Quiz de connaissances

Testez vos connaissances sur cet article

Pourquoi l’usinage de précision est-il indispensable dans certains secteurs industriels ?

L’essentiel à retenir sur l’usinage de précision

Définition simple et utilité concrète

Imaginez qu’on vous demande de fabriquer un engrenage pour une sonde spatiale, un implant crânien sur mesure ou une valve de moteur de Formule 1. Dans chacun de ces cas, l’approximation est interdite. Il faut des pièces usinées avec une précision extrême, parfois au micron près, dans des matériaux qui ne pardonnent rien : titane, inox, alliages spéciaux.

C’est là qu’intervient l’usinage de précision.

Contrairement à l’usinage standard, ici on ne parle pas simplement de « couper dans un bloc » ou de « façonner une pièce ». On parle de maîtrise parfaite du processus, de contrôle total de la forme, de la dimension et de l’état de surface. Chaque mouvement d’outil, chaque passage, chaque enlèvement de matière est calculé, simulé, optimisé.

Et ce niveau de précision n’est pas réservé à quelques laboratoires. Il est utilisé chaque jour, dans des ateliers industriels du monde entier, pour produire des pièces critiques dans les domaines les plus exigeants.

Ce que permet réellement l’usinage de précision

L’usinage de précision n’est pas juste une technique fine. C’est ce qui rend le monde moderne possible, en silence, derrière chaque innovation technique.

Ce procédé permet de réaliser des composants mécaniques à très forte valeur ajoutée : moteurs d’avion, dispositifs médicaux implantables, horlogerie de luxe, optiques de satellites, composants nucléaires, injecteurs d’automobiles, etc.

Des pièces souvent invisibles, mais qui doivent être parfaites. Et pas une fois : à chaque production, quelle que soit la série.

Il permet aussi de travailler une large variété de matériaux, du plus tendre au plus résistant : plastique technique, aluminium, acier inoxydable, titane… Chaque matériau implique une approche différente, un choix spécifique d’outil de coupe, de vitesse, de refroidissement, de machine CNC, et de contrôle qualité. L’usinage de pièces en métal reste aujourd’hui le cœur de la production industrielle, notamment pour les secteurs de l’aéronautique, du médical ou de l’énergie, où la performance mécanique, la résistance thermique ou la tenue à la corrosion sont critiques.

C’est aussi grâce à l’usinage de précision que l’on peut garantir des tolérances de l’ordre du micron, un état de surface adapté à des systèmes en mouvement, et une reproductibilité absolue, pièce après pièce, dans une grande série comme dans le prototypage.

Qui utilise ces procédés et pourquoi ?

L’usinage de précision est utilisé par tous les secteurs où la qualité, la fiabilité et la sécurité sont vitales.

- Dans l’aéronautique et le spatial, il est utilisé pour produire des composants moteurs, des pièces structurelles, ou des éléments d’assemblage soumis à des efforts extrêmes.

- En médical, il est indispensable pour créer des implants, des instruments chirurgicaux, des prothèses – souvent en titane ou acier chirurgical – avec une tolérance de forme et une rugosité maîtrisée.

- Dans l’automobile de compétition, l’usinage permet de produire des pièces complexes en petite série ou à l’unité, en garantissant des performances mécaniques maximales.

- L’industrie de la défense fait appel à ces procédés pour ses exigences de robustesse, de sécurité et de traçabilité, que ce soit dans les armes de précision ou dans les systèmes de navigation.

- Les secteurs de l’optique, de l’électronique de pointe, ou de l’énergie (nucléaire, hydrogène, batteries) y ont également recours pour des composants sur-mesure aux géométries très complexes.

Dans tous ces domaines, l’enjeu est le même : réaliser une pièce parfaitement conforme, souvent à partir d’un matériau difficile à travailler, et la reproduire à l’identique, dans un cycle de fabrication fiable et maîtrisé.

Les fondamentaux techniques de l’usinage de précision

Pour comprendre ce qu’est l’usinage de précision, il faut d’abord sortir des images floues. Oublier le cliché du tourneur en bleu de travail, et plonger dans un atelier moderne, entre robots, centres d’usinage multiaxes, logiciels de CFAO (conception et fabrication assistées par ordinateur), et pièces conçues pour des missions spatiales.

Le principe est simple, dans sa logique : on part d’un matériau brut (un bloc d’aluminium, une tige d’acier, un lingot de titane), et on enlève de la matière à l’aide d’un outil de coupe, jusqu’à obtenir la forme désirée. On parle de fraisage, de tournage, de décolletage, de perçage, de rectification… Chaque technique est adaptée à une géométrie, une tolérance, une surface, un volume, ou une série.

Le fraisage

Un fraiseur travaille avec des outils rotatifs qui enlèvent des copeaux à la surface de la pièce. C’est le procédé préféré pour les formes complexes, les poches internes, les nervures, les chanfreins. Il permet une grande souplesse et s’adapte à de nombreux matériaux : plastique technique, inox, aluminium, titane, alliages spécifiques, etc.

Le tournage

Le tourneur travaille à l’inverse : c’est la pièce qui tourne, et l’outil reste immobile. Idéal pour les formes cylindriques, les arbres, les axes, les bagues. En tournage CNC, la précision obtenue est souvent meilleure que celle du fraisage, notamment sur les cotes diamétrales.

La rectification

Lorsque la tolérance dépasse le centième, voire le micron, on entre dans le domaine de la rectification. On n’utilise plus un outil de coupe, mais une meule abrasive, capable de donner un état de surface quasi parfait.

L’électroérosion

Pour des pièces en matériaux très durs, ou à géométrie intérieure impossible à usiner avec un outil traditionnel, on utilise l’électroérosion à fil ou par enfonçage. C’est un procédé lent, mais d’une précision chirurgicale.

CFAO et commande numérique

Derrière tout cela, il y a le logiciel. Sans CFAO, pas d’usinage moderne. Sans commande numérique, pas de répétabilité. Le parcours outil, la vitesse d’avance, la profondeur de passe, tout est pensé, simulé, corrigé avant même que la machine ne bouge. Et ce n’est pas un hasard si on parle ici d’"Usinage CNC" – car c’est bien ce type de machines qui règne aujourd’hui dans les ateliers industriels.

Comment se déroule un cycle complet d’usinage de précision ?

Il ne suffit pas d’avoir une machine. Il faut comprendre le processus complet qui mène d’un besoin client à une pièce prête à l’emploi.

Étape 1 : conception et cotation

Tout commence par un plan technique. Les cotes, les tolérances, les exigences géométriques sont exprimées selon les normes ISO. Le concepteur ne donne pas seulement des dimensions, il donne un niveau d’exigence. Plus celui-ci est élevé, plus le coût grimpe. Parce que la précision se paie.

Étape 2 : choix de la matière, des outils, du centre d’usinage

On ne travaille pas le Titane usinage comme on travaille l’aluminium. L’un demande des vitesses réduites, des arrosages abondants, des outils spécifiques. L’autre autorise des cadences élevées, mais impose un contrôle des déformations thermiques. Il faut aussi choisir entre un tour CNC, un centre 5 axes, une machine dédiée grande série ou un poste de prototypage.

Étape 3 : usinage

C’est là que la pièce naît vraiment. La matière est enlevée, copeau après copeau, en suivant un parcours outil soigneusement préparé. Tout doit être optimisé : vitesse, avance, profondeur de passe. Un outil mal choisi, une erreur de vitesse, et la pièce est bonne à jeter.

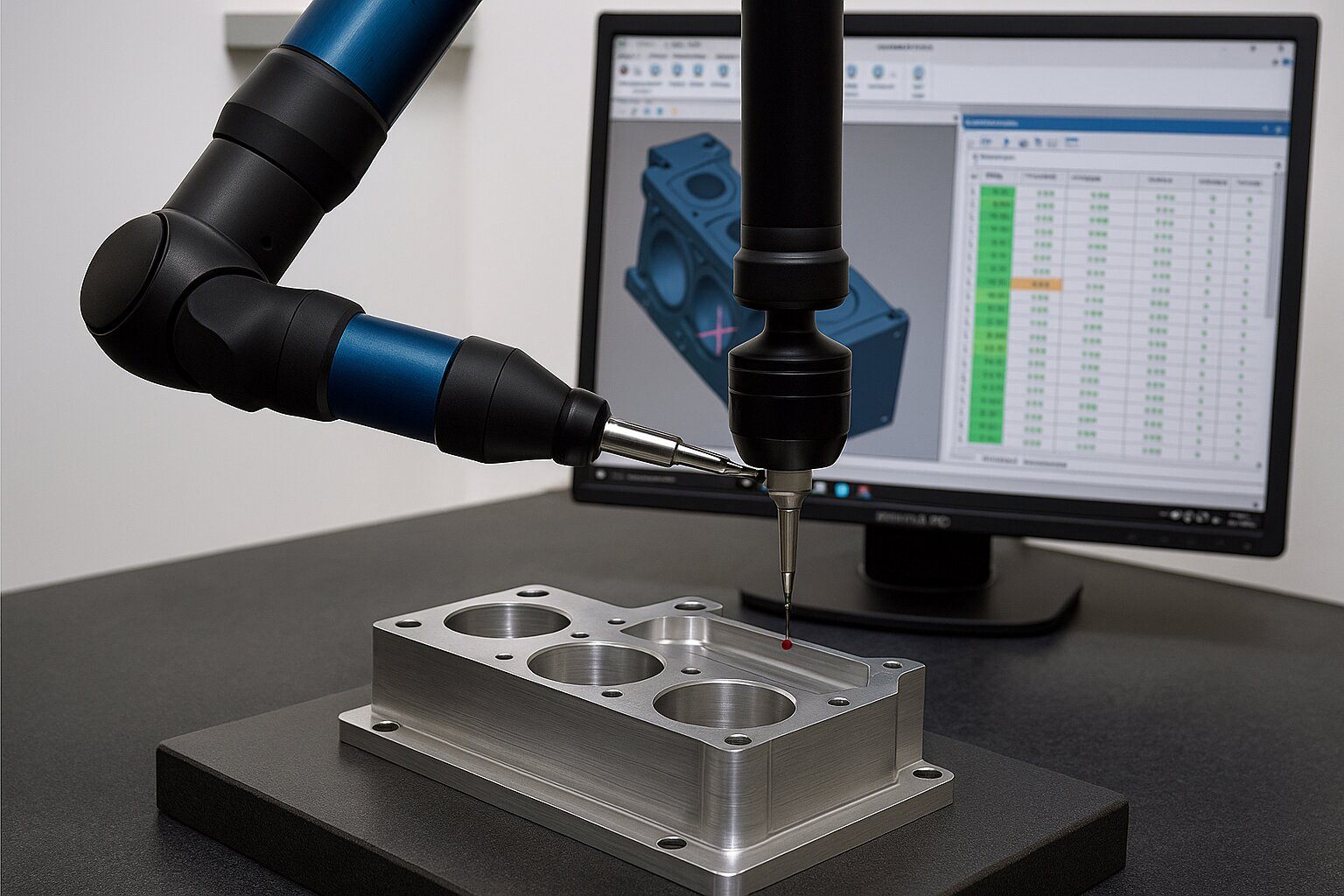

Étape 4 : contrôle qualité

À la fin, la mesure. Micromètre, colonne de mesure, MMT (machine à mesurer tridimensionnelle). On vérifie les cotes, l’état de surface, les tolérances de forme. Le but : garantir que la pièce répond aux exigences du client. Ici, la maîtrise du contrôle qualité est aussi cruciale que l’usinage lui-même.

Précision, tolérance, et excellence : le nerf de la guerre

En usinage industriel, on ne cherche pas juste à faire une pièce "proche" du bon résultat. On veut du précis, du répétable, du stable.

Comprendre les tolérances

Une tolérance n’est pas une marge d’erreur. C’est une plage de conformité. Elle peut être dimensionnelle (± 0,01 mm), géométrique (planéité, circularité…), ou de forme (rugosité, état de surface). Et ces valeurs ne sont pas arbitraires : elles sont définies selon la fonction de la pièce dans un ensemble.

Les outils de mesure

On n’évalue pas une pièce à l’œil. On la mesure. Et parfois, la machine qui mesure coûte plus cher que celle qui usine. C’est dire si la précision est une technique en soi.

Le prix de la précision

Plus la tolérance est serrée, plus la pièce coûte cher. Parce qu’il faut des machines plus rigides, des outils plus performants, un opérateur plus expérimenté. Et un taux de rebut plus élevé.

Usinage de précision et secteurs de pointe : des exigences extrêmes

Quand on fabrique des pièces pour l’aéronautique, la défense, le spatial, ou le secteur médical, il ne suffit pas d’être bon. Il faut être parfait.

Des secteurs qui ne pardonnent rien

Dans une turbine d’avion, une variation d’épaisseur de 20 microns peut provoquer un déséquilibre. Dans une prothèse, une bavure imperceptible peut créer une infection. Dans un satellite, un mauvais état de surface peut fausser une mesure. Ces domaines imposent une rigueur absolue.

Cas d’usage : pièce d’implant médical

Imaginez une tige fémorale en titane, usinée à 5 microns près, polie, nettoyée, stérilisée, tracée. Elle devra durer toute la vie du patient. Aucun défaut n’est toléré. Et pourtant, elle est fabriquée en série, chaque jour, dans des ateliers français ou suisses spécialisés.

Technologies émergentes et avenir de l’usinage de précision

L’usinage de précision n’est pas figé. Il évolue. Il s’adapte aux nouvelles contraintes, aux matériaux composites, à la miniaturisation et à l’automatisation.

Usinage 5 axes et micro-usinage

Le centre d’usinage 5 axes est devenu la norme dans les pièces complexes. Il permet d’usiner plusieurs faces sans rebrider la pièce. Résultat : moins de défauts, plus de productivité. Le micro-usinage, quant à lui, permet de travailler des pièces de quelques millimètres, pour l’horlogerie ou les capteurs électroniques.

Intelligence artificielle et automatisation

Certaines entreprises industrielles intègrent des algorithmes d’optimisation dans leurs cycles. L’objectif : adapter en temps réel la vitesse, la profondeur, le refroidissement, selon l’usure de l’outil ou la température du matériau. On parle ici d’atelier intelligent, piloté en partie par la donnée.

Impression 3D et hybridation

Il est désormais possible de produire des pièces en impression 3D métallique, puis de les finir par usinage. L’intérêt ? Créer des formes impossibles à usiner seules, tout en conservant la précision d’un état de surface usiné. C’est une révolution silencieuse, mais bien réelle.

L’usinage de précision à l’épreuve du développement durable

Sujet rarement abordé, et pourtant essentiel : la consommation énergétique de l’usinage est élevée. Entre les machines, les outils, les fluides de coupe, la production de copeaux, il est légitime de se demander : peut-on faire mieux ?

Énergie et optimisation

Chaque cycle consomme de l’électricité. Mais en optimisant le parcours outil, en réduisant les temps morts, en adaptant la forme des outils, certaines entreprises ont réduit leur consommation de 20 à 30 %.

Éco-conception

Certaines pièces peuvent être reconçues pour consommer moins de matière, ou être usinées en moins d’opérations. L’écoconception, encore marginale, gagne du terrain, poussée par des appels d’offre publics et une pression croissante sur la durabilité des process industriels.

Lubrifiants et recyclage

Des systèmes en lubrification minimale, ou même à sec, commencent à être déployés. Et les copeaux d’aluminium, d’acier ou de titane sont désormais recyclés à 100 % chez de nombreux sous-traitants.

Bien choisir son prestataire en usinage de précision

Un bon usinage commence souvent par un bon partenaire. Voici quelques points à examiner.

Le parc machine

Un parc moderne, entretenu, diversifié (centres 3 et 5 axes, tours numériques, rectifieuses…) est souvent un bon indicateur de capacité à produire des pièces complexes.

Les certifications

Les plus importantes : ISO 9001 (qualité), ISO 13485 (médical), EN 9100 (aéronautique). Elles garantissent une maîtrise du processus, une traçabilité, un respect des exigences clients.

Réactivité, proximité, SAV

Avoir un atelier réactif, une équipe à l’écoute, un SAV disponible, ce n’est pas du confort. C’est ce qui fait la différence entre un partenaire et un simple fournisseur.

FAQ – Réponses aux questions fréquentes

Quelle est la différence entre usinage standard et usinage de précision ?

L’usinage de précision exige des tolérances plus serrées, des outils spécifiques, un contrôle qualité plus rigoureux. Il est souvent utilisé pour des secteurs industriels critiques.

Peut-on usiner du plastique à haute précision ?

Oui. Le plastique technique comme le PEEK ou le POM peut être usiné avec des tolérances inférieures à 20 microns, sous réserve d’une stabilité thermique bien gérée.

À partir de quand parle-t-on de série ?

La définition varie selon les ateliers. Mais on distingue généralement pièce unitaire, petite série (moins de 100 pièces), moyenne série (de 100 à 1000), et grande série au-delà.