Centre d’usinage : fonctionnement, choix et perspectives d’avenir

Quiz de connaissances

Testez vos connaissances sur cet article

Quel est le rôle principal d’un centre d’usinage ?

Comprendre ce qu’est un centre d’usinage

Un centre d’usinage, ce n’est pas juste une machine imposante dans un atelier. C’est un outil de précision, un concentré de technique et de rigueur, capable de transformer une pièce brute – souvent en métal, parfois en plastique ou en composite – en un produit fini à la forme parfaite. On parle ici d’une technologie née de la volonté d’automatiser des opérations manuelles comme le fraisage, le perçage ou le taraudage. En quelques secondes, elle retire de la matière pour faire émerger une géométrie précise, parfois complexe, parfois simple, mais toujours contrôlée au micron près.

C’est dans ce monde de précision qu’interviennent les machines d’usinage modernes. Des blocs de fonte, des glissières linéaires, une broche qui tourne à très haute vitesse. Une machine outil, oui, mais surtout une machine pensée pour produire avec constance, rapidité et sécurité.

Les différentes familles de centres d’usinage

Toutes les machines ne font pas la même chose. Et tous les centres d’usinage ne se valent pas. Pour comprendre cette diversité, il faut plonger dans l’univers des axes.

Typologie des centres selon l’axe de travail

Il y a d’abord les centres 3 axes, ceux que l’on retrouve partout : dans les écoles, les PME, les ateliers de prototypage. Ils usinent sur trois plans : X, Y et Z. Ils sont compacts, fiables, parfaits pour la majorité des pièces plates ou prismes simples.

Avec un centre 4 axes, on ajoute un axe de rotation : la pièce peut tourner. Et avec le centre d’usinage 5 axes, on entre dans une autre dimension. Deux axes rotatifs supplémentaires permettent de travailler la pièce sous tous les angles, sans démontage, avec un positionnement libre et une réduction nette du temps d’usinage. L’usinage 5 axes est aujourd’hui le choix par défaut dans l’aéronautique ou la chirurgie osseuse.

Classement selon la position de l’axe principal

La verticale, c’est le plus courant. L’axe Z descend vers la pièce, la table bouge en X et Y. C’est simple, intuitif, facile à programmer.

La version horizontale, elle, permet une meilleure évacuation des copeaux, souvent grâce à la gravité. On l’utilise pour de grandes séries, ou sur des pièces cubiques.

Enfin, les modèles à portique sont conçus pour les très grandes dimensions. Une pièce d’aile d’avion, un moule automobile, une poutre en aluminium de plusieurs mètres : tout ça s’usine sur portique.

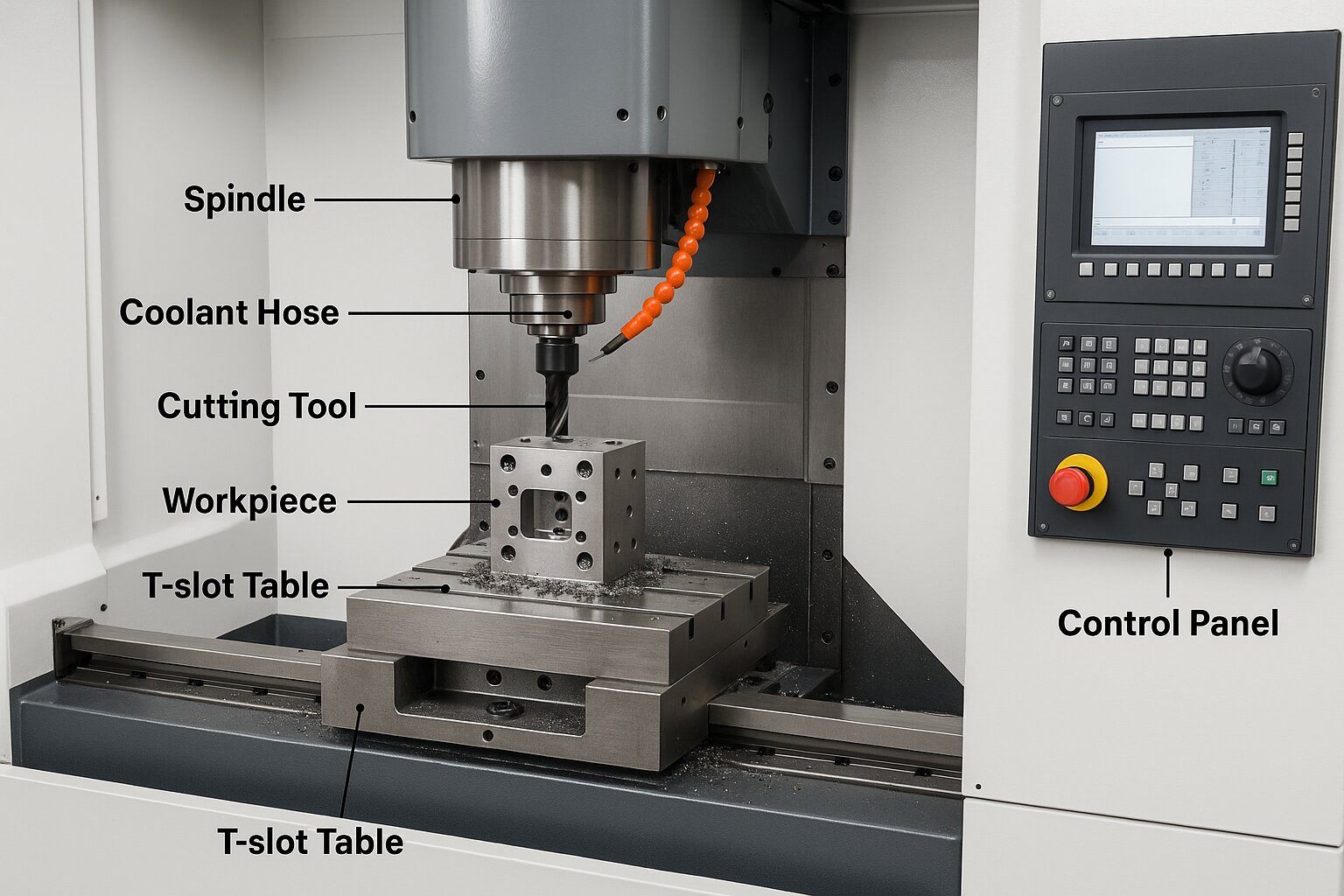

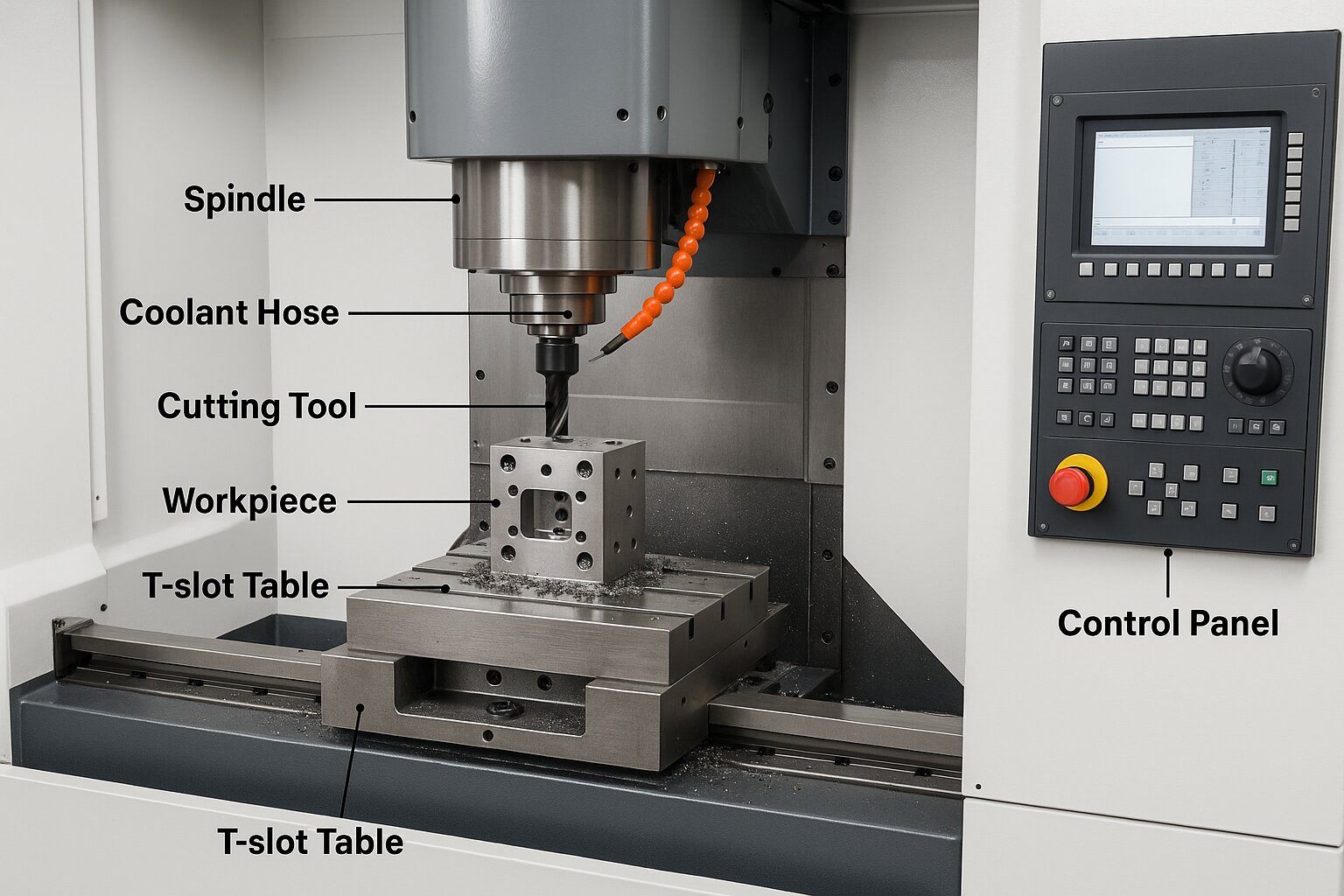

III. De quoi est composé un centre d’usinage ?

Un centre d’usinage est d’abord une structure. Solide. Lourde. Souvent en fonte, parfois en acier soudé. C’est elle qui encaisse les vibrations, qui garantit la précision et la fiabilité.

Ensuite, il y a la broche, moteur de rotation où l’on fixe l’outil d’usinage. Cette broche peut tourner à plus de 20 000 tours par minute, selon les modèles, avec un couple immense. Elle est refroidie, contrôlée, instrumentée.

Autour, on trouve des glissières, un magasin d’outils, un système de lubrification (où l’huile de coupe usinage joue un rôle essentiel), un changeur automatique, une commande numérique qui dirige chaque axe avec des instructions codées.

Et bien sûr, des capteurs, des règles de mesure, parfois même des caméras internes. On n’est plus dans l’artisanat. On est dans la mesure constante.

Fonctionnement d’un centre d’usinage CNC

Tout commence sur un écran. Une CAO, où l’on dessine la pièce. Ensuite, une FAO : on génère les trajectoires outils. Enfin, le fichier G-code est envoyé dans la CNC.

C’est là que la magie opère. La machine à commande numérique lit ces lignes de code et les transforme en mouvements fluides. L’outil de coupe descend, suit son chemin, arrache de la matière, laisse apparaître les formes.

Les opérations peuvent être nombreuses : fraisage CNC, surfaçage, perçage, taraudage, alésage… Le tout avec des vitesses ajustées selon le matériau : aluminium, acier, plastique, bois, composite.

Les plaquettes d’usinage doivent être adaptées, la vitesse de rotation optimisée, la puissance moteur surveillée. Un excès de vitesse, une mauvaise lubrification, et c’est la casse. La pièce usinée est bonne… ou bonne à jeter.

Comment bien choisir son centre d’usinage ?

Ici, pas de recette miracle. Tout dépend du besoin. On choisit d’abord selon le nombre d’axes. Puis selon la course utile, la capacité de charge, la taille de la pièce, le type de matériau.

Ensuite, on regarde l’encombrement. Les modèles compacts s’intègrent dans un atelier exigu. Les grandes machines demandent de la place, du poids au sol, une installation adaptée.

Il faut aussi penser à la vitesse de broche, au magasin d’outils, à la commande numérique utilisée, à la précision exigée. Chaque projet est différent. Une machine CNC conçue pour faire des pièces unitaires ne sera pas la même que celle pensée pour du fraisage en série.

Et le prix ? Il varie entre 48 000 € et 600 000 €, parfois plus. Selon la marque, la capacité, l’état (neuf ou occasion), le niveau d’automatisation.

Un centre 3 axes vertical d’entrée de gamme pour le bois ? Comptez autour de 60 000 €. Un centre d’usinage 5 axes pour l’aéronautique, avec fabrication assistée par ordinateur et contrôle qualité intégré ? On dépasse les 400 000 € sans cligner des yeux.

VI. Domaines d’application et cas concrets

On retrouve ces machines dans tous les secteurs industriels : aéronautique, automobile, médical, énergie, joaillerie, mécanique de précision.

Une pièce de moteur d’avion ? Usinée en 5 axes simultanés. Un moule pour des lunettes ? Usinage CNC dans du plastique injecté. Une bague en titane pour implant dentaire ? Centre 4 axes, vitesse lente, finition miroir.

Et il y a aussi l’usinage du bois, les machines d’atelier pour le design, les machines universelles pour les makers. L’univers est vaste, presque illimité. Il existe des tours d’usinage, des centres multifonctions, des machines hybrides (impression + enlèvement de matière).

Les coulisses d’un atelier moderne équipé de centres d’usinage

Imagine un atelier propre. Silencieux. Sans la moindre odeur d’huile brûlée. Les centres d’usinage sont là, rangés comme dans une galerie d’art, séparés par des zones de travail au sol peint.

Ici, un opérateur programme un centre vertical pour une pièce aéronautique. Là, une palette entière de pièces fraîchement usinées est évacuée par un bras robotisé. À l’arrière, une machine tourne seule, depuis 8 heures. Elle produit la même pièce, en boucle, contrôlée par un capteur laser qui vérifie chaque mesure à la sortie.

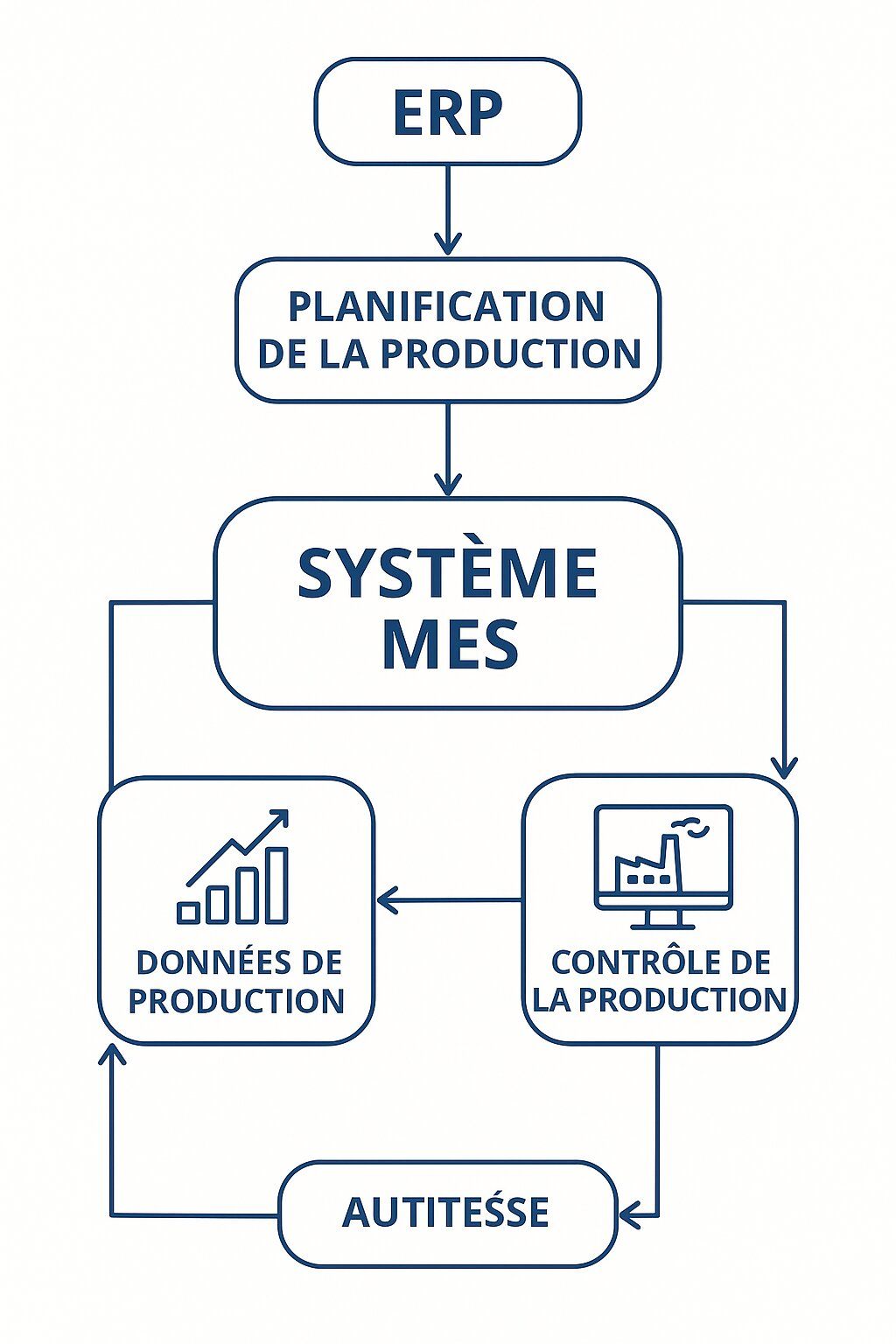

On ne parle plus d’un atelier au sens ancien du terme. On parle d’un écosystème connecté, piloté par données, avec un niveau d’automatisation qui rivalise avec les chaînes d’assemblage automobile.

Et parfois, entre deux séries, un technicien relance une production en urgence. La commande est tombée à 10h. À 13h, le fichier est prêt, la machine en marche. À 16h, la pièce est expédiée. Rapidité, efficacité, flexibilité.

VIII. Perspectives et innovations dans le monde de l’usinage

Les centres d’usinage ne cessent d’évoluer. L’IA commence à surveiller l’état des outils, à anticiper les casses. Les systèmes de maintenance prédictive utilisent les vibrations pour détecter les dérives. Les logiciels communiquent entre eux, les machines dialoguent avec le serveur de production.

Des robots posent les pièces, les enlèvent, changent les outils, gèrent le magasin, remplacent l’opérateur. Le travail humain se déplace vers la conception, la supervision, le contrôle qualité.

Et demain ? Peut-être des machines capables de s’auto-régler, de s’adapter à la forme de la matière, de fabriquer en totale autonomie, 24h/24. Un futur pas si lointain, déjà entamé dans les univers des produits DMG, ou chez les grands fabricants de machines CNC.