Usinage 5 axes : précision, performance et applications industrielles

Quiz de connaissances

Testez vos connaissances sur cet article

Combien de mouvements différents permet une machine d’usinage 5 axes ?

Imaginez une pièce brute d’aluminium, aux contours irréguliers, aux creux difficilement accessibles, aux surfaces multiples qu’un seul outil doit pouvoir atteindre. Imaginez devoir la produire en série, rapidement, avec une grande précision, et sans repositionner la pièce à chaque opération. C’est ici que l’usinage 5 axes entre en jeu. Non comme une solution de luxe réservée à quelques secteurs élitistes, mais comme une réponse technologique logique à la complexité croissante des formes et des matériaux utilisés dans la fabrication moderne.

Comprendre l’usinage 5 axes dans ses fondements

Définition claire et vulgarisée de l’usinage 5 axes

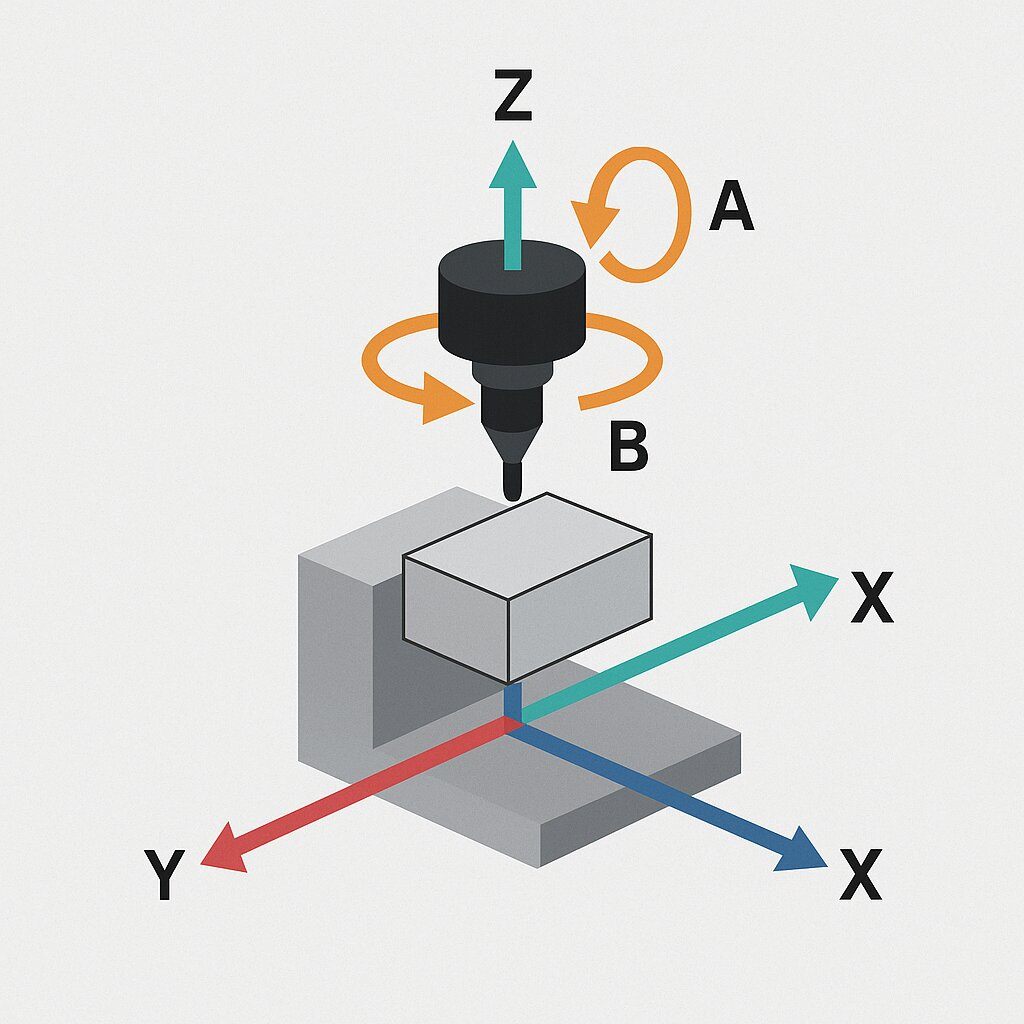

L’usinage 5 axes est une technique d’usinage assistée par commande numérique (CNC) permettant à un outil de coupe de se déplacer simultanément selon cinq directions différentes. Les trois premières (X, Y, Z) sont les axes cartésiens traditionnels que l’on retrouve dans tous les systèmes CNC. Les deux axes supplémentaires, souvent appelés A et B, sont des axes de rotation : la pièce ou l’outil peut pivoter autour d’un ou plusieurs plans.

Ce que cela signifie concrètement ? Une fraise peut accéder à presque n’importe quelle face ou cavité d’une pièce à usiner sans devoir la démonter ou la repositionner. Moins d'interruptions, moins d'erreurs, plus de fluidité.

Fonctionnement : comment les axes se combinent

L’ensemble fonctionne en mouvement simultané. L’outil et la table (ou la broche) se déplacent et tournent au même moment, dans une chorégraphie réglée au micron près. L’objectif : suivre avec exactitude des géométries complexes, comme des courbes en 3D ou des transitions douces entre plusieurs surfaces.

Ici, tout est affaire de coordination. La machine calcule en permanence des milliers de points, guidée par un logiciel de FAO. Le moindre faux mouvement peut entraîner une collision, une erreur de tolérance, ou une pièce inutilisable.

Différences entre machines 3, 4 et 5 axes

Une fraiseuse 3 axes déplace uniquement l’outil verticalement, horizontalement et en profondeur. La 4 axes ajoute une rotation, souvent autour de l’axe horizontal (A ou B). Le 5 axes, lui, donne accès à des formes bien plus complexes grâce à une deuxième rotation.

La vraie différence ? Ce n’est pas seulement une capacité technique supplémentaire. C’est un changement de paradigme. Avec un centre d’usinage 5 axes, on ne pense plus en "faces à usiner", mais en "formes à créer".

Avantages concrets de l’usinage 5 axes

Flexibilité et liberté géométrique

On peut usiner une pièce avec des angles négatifs, des cavités profondes, des courbes en spirale ou des surfaces torsadées. Ce niveau de flexibilité est aujourd’hui crucial, notamment dans la fabrication de pièces en métal pour l’aéronautique, le médical ou le secteur de l’automobile sportive.

Précision et finition de surface

Grâce à la réduction des repositionnements, l’usinage 5 axes limite les erreurs de recalage. La coupe est fluide, continue, sans cassure. Le résultat : une meilleure précision géométrique et un état de surface plus homogène. Moins de traitement de finition. Moins de retouches. Une qualité brute qui impressionne.

Réduction du temps d’usinage et des coûts indirects

Un seul bridage. Moins d’opérations. Moins de manutention. Résultat : une réduction directe du temps de production et des erreurs humaines. Cela se traduit par une meilleure productivité, surtout en série, et un retour sur investissement plus rapide malgré un coût d’acquisition élevé.

Composants et configurations des centres 5 axes

Les principaux éléments d’une machine 5 axes

Chaque machine outil 5 axes est composée d’un bâti rigide, d’un système de commande numérique, d’une broche rotative et d’une table (fixe ou rotative). Le cœur du système reste le moteur de la broche, capable de tourner à des vitesses très élevées, avec un couple contrôlé en fonction de la matière usinée : acier, aluminium, composite, plastique, ou alliage titane.

Table rotative, broche inclinable, axes interpolés

Il existe plusieurs configurations. Sur certains centres verticaux, c’est la table de travail qui tourne sur deux axes. Sur d’autres, c’est l’outil de coupe qui s’incline. Dans les modèles haut de gamme, broche et table se déplacent ensemble pour optimiser les vitesses et les angles d’attaque. Ce sont des choix techniques liés à la forme des pièces, aux volumes usinés et au type de fabrication (petite série ou grande série).

Les différents types de machines 5 axes (simultané vs positionnement)

Deux grands modes d’usinage coexistent. Le positionnement 5 axes consiste à orienter la pièce, puis à usiner en 3 axes. L’usinage simultané 5 axes, lui, fait tourner plusieurs axes en même temps pendant l’opération. Plus complexe, plus exigeant, mais aussi plus rapide et précis.

Applications industrielles de l’usinage 5 axes

Aéronautique, médical, outillage, horlogerie, luxe

Le fraisage 5 axes est devenu incontournable dans les secteurs où la grande précision est la norme. En aéronautique, il permet d’usiner des aubes de turbines avec des tolérances de l’ordre du centième. Dans le médical, des implants orthopédiques sont réalisés sur mesure, adaptés à l’anatomie du patient.

En horlogerie ou dans le luxe, il permet de créer des pièces complexes à la géométrie raffinée, avec un niveau de finition qui ne tolère aucune imperfection.

Fabrication additive + usinage hybride

Certains centres d’usinage modernes intègrent aujourd’hui des solutions hybrides : impression 3D métallique + enlèvement de matière. La pièce est préformée par dépôt, puis finie en 5 axes. Le gain ? Moins de gaspillage, une meilleure maîtrise des matériaux, et une liberté de forme encore élargie.

Choisir une machine 5 axes : guide d’achat professionnel

Critères techniques à évaluer

Avant de se lancer dans l’acquisition d’un centre d’usinage 5 axes, il faut connaître la nature des pièces à usiner : leur taille, leur matière, leur complexité géométrique. D’autres paramètres entrent en jeu : le budget, la capacité de refroidissement, le système d’arrosage, le type de lubrification, ou la précision de la commande numérique.

Marques et modèles phares du marché

Des fabricants comme Hermle, DMG Mori, Mazak, Haas ou Makino proposent des machines très différentes, de la fraiseuse CNC compacte pour laboratoire jusqu’au centre d’usinage 5 axes grande capacité pour l’industrie lourde. Le choix dépend de votre niveau d’automatisation, de la série à produire et de vos besoins d’intégration.

Neuf ou occasion : comment bien acheter ?

Le marché de l’occasion est dense. On trouve des machines fiables sur Exapro, Leboncoin ou via des revendeurs spécialisés. Mais attention aux kilomètres au compteur. Vérifiez toujours le nombre d’heures de broche, l’entretien, la disponibilité des pièces détachées et les mises à jour du logiciel de commande.

Entretien, calibration et formation

Maintenance préventive et longévité machine

L’usinage de précision repose sur des réglages micrométriques. Un défaut d’alignement ou une vibration parasite peut dégrader les performances. Une maintenance rigoureuse est donc indispensable : nettoyage, graissage, vérification des capteurs, recalibrage des axes, inspection de la table rotative, contrôle de la broche.

Métrologie et calibration en 5 axes

La calibration d’un centre 5 axes est un art à part entière. Elle utilise des boules de mesure, des capteurs laser, et parfois même des interféromètres. L’objectif est simple : garantir que chaque axe de rotation suit fidèlement la trajectoire programmée, sans erreur cumulative.

Formation des opérateurs : indispensable

Une machine CNC 5 axes ne se pilote pas comme une perceuse colonne. Elle demande une vraie expertise : lecture de plans 3D, génération de G-code, anticipation des collisions, sélection des outils de coupe, réglage des vitesses de rotation et de la vitesse d’avance. Des formations spécifiques existent, en ligne ou en présentiel.

Usinage 5 axes et performance énergétique

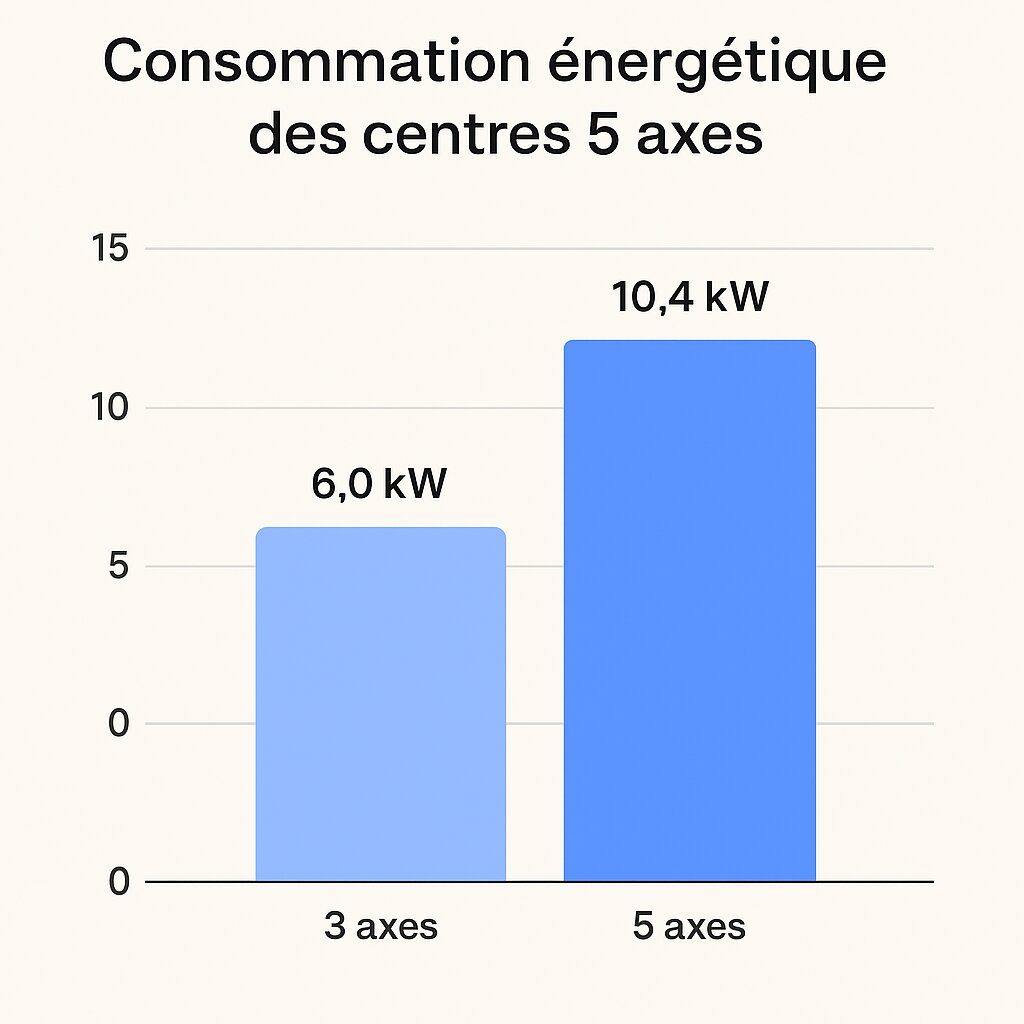

Consommation énergétique des centres 5 axes

Une machine CNC 5 axes, surtout en mode simultané, peut être énergivore. Elle mobilise plusieurs moteurs synchronisés, une broche de forte puissance, des servomoteurs de précision et un système de refroidissement en continu. Mais à rapport à la pièce, elle reste plus économe : moins de déchets, moins d’erreurs, moins de rebuts.

Optimisation logicielle pour réduire l’impact environnemental

Des logiciels comme Siemens NX, Mastercam ou HyperMill permettent aujourd’hui de générer des trajectoires optimisées. Moins de passes, moins d’efforts, moins de friction. Cela se traduit par une baisse de la consommation électrique et une meilleure durée de vie des outils.

Éco-conception des pièces et matériaux compatibles

En travaillant dès la conception de la pièce, il est possible de limiter les zones inaccessibles, de favoriser les formes naturelles et d’utiliser des matériaux recyclables ou à faible empreinte carbone. L’usinage 5 axes devient alors un acteur de la transition industrielle, et pas seulement un outil de performance.