Surfaçage en usinage : comprendre, choisir, réussir

Quiz de connaissances

Testez vos connaissances sur cet article

Quel est le but principal du surfaçage en usinage ?

Fondamentaux du surfaçage en usinage

Qu’est-ce que le surfaçage en usinage ?

C’est une opération qu’on pourrait presque oublier tant elle est courante. Et pourtant, elle est à la base de tout. Le surfaçage consiste à rendre une surface plane. C’est tout. Mais c’est immense. Parce qu’en usinage, rien ne commence sans une base bien préparée.

Quand une pièce sort d’une fonderie ou d’un découpage, ses faces sont brutes, parfois déformées, irrégulières. Alors, avant de percer, de fraiser, de profiler, on surface. On nivelle. On offre une surface de référence. Un socle sur lequel le reste de l’usinage pourra se construire avec précision.

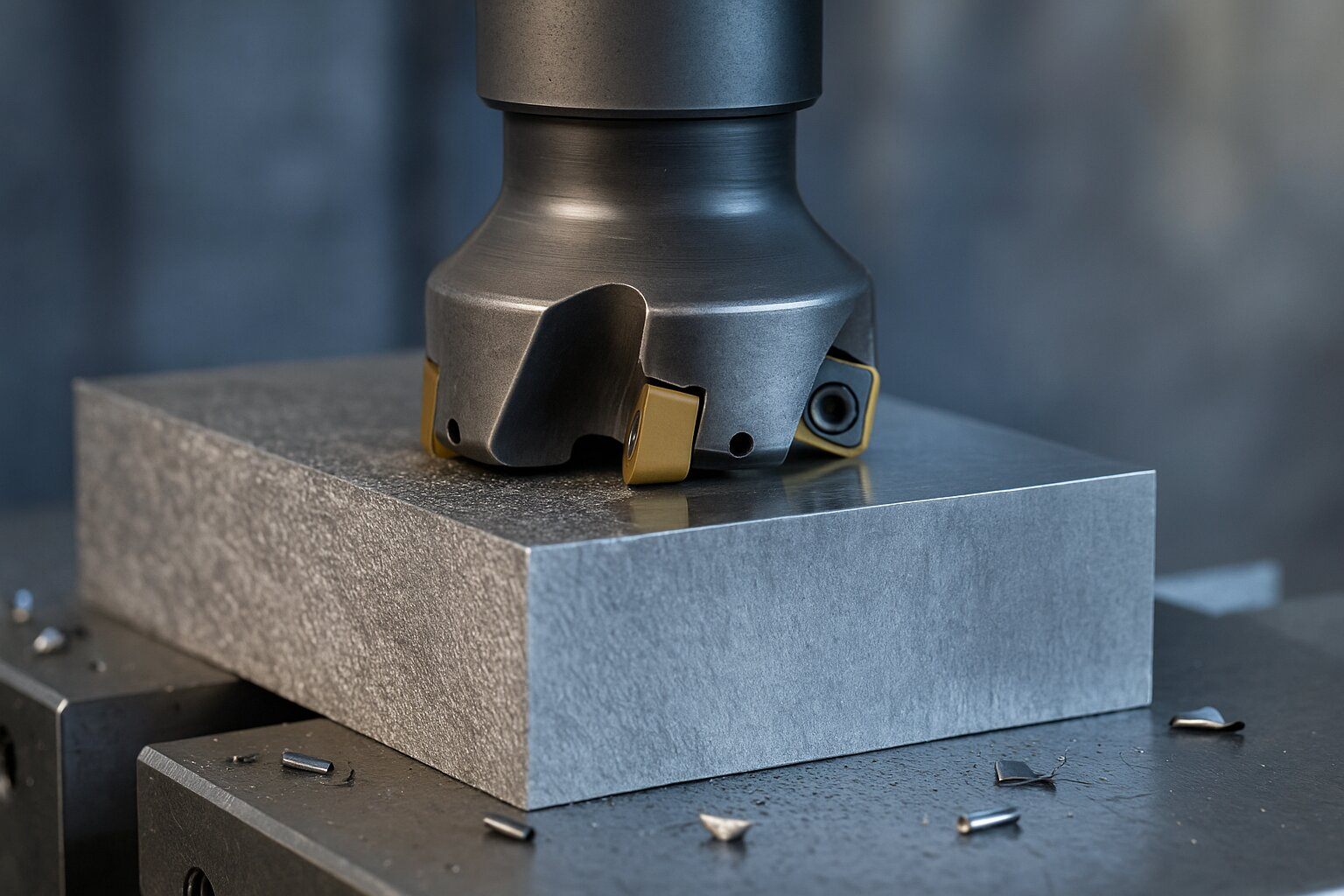

Le surfaçage peut se faire en bout (fraise perpendiculaire à la pièce) ou en face (attaque frontale avec une grande fraise circulaire). Dans les deux cas, il s’agit d’enlever de la matière, des copeaux, pour être précis afin d’obtenir une surface plane, lisse, et respectueuse des tolérances requises.

Mais attention : si l’on confond souvent surfaçage et fraisage, ils ne sont pas synonymes. Le fraisage est une famille d’opérations, le surfaçage n’en est qu’un membre. On surface pour créer des surfaces planes. On fraise aussi pour usiner des rainures, des contours, des poches, des trous ou encore des formes 3D.

Les domaines d’application du surfaçage

Dans un atelier d’usinage, il y a peu de pièces qui échappent au surfaçage. Automobile, aéronautique, outillage, énergie, médical, BTP… dès qu’une pièce mécanique est destinée à recevoir un ajustement précis, elle passe sur une fraiseuse.

Mais il ne faut pas s’arrêter aux pièces neuves. Le surfaçage intervient aussi lors des travaux de maintenance : remettre une bride à plat, surfacer une portée d’étanchéité, reprendre un défaut de planéité sur une grande surface… L’usinage sur site, sans démontage, est une discipline à part entière.

Il sert aussi à la préparation d’autres traitements : chromage, peinture, soudure. Car une surface mal préparée, c’est une adhérence compromise. Et dans certains cas, un simple surfaçage bien réalisé peut éviter une casse ou une défaillance.

Techniques et outils du surfaçage d'usinage

Les différentes méthodes de surfaçage

Il n’existe pas un seul surfaçage, mais plusieurs façons de surfacer.

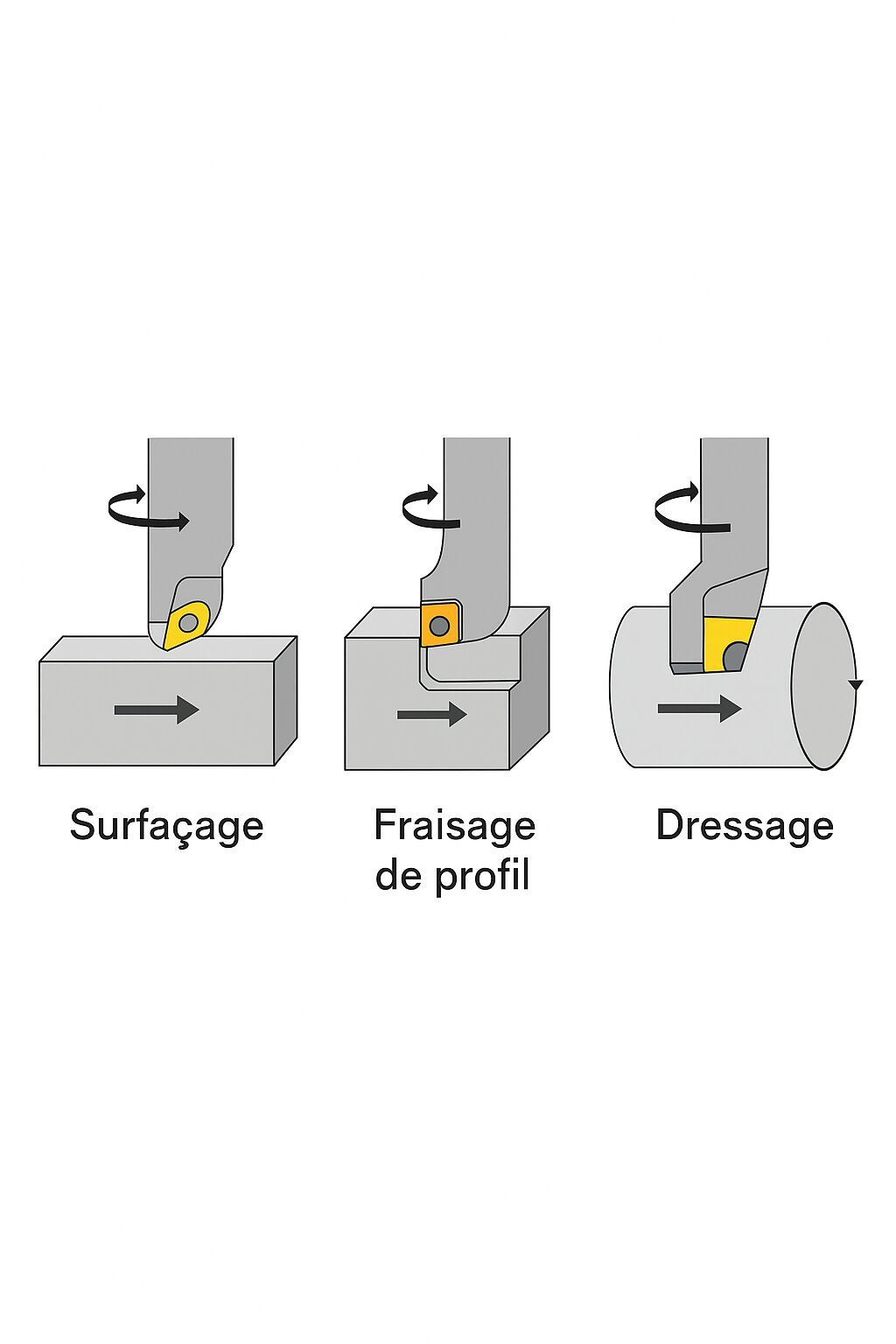

- Surfaçage en bout : utilise une fraise à bout plat qui vient balayer la pièce par le côté. Cette méthode est plus lente, mais plus précise, surtout pour les petites pièces.

- Surfaçage frontal : fait appel à une fraise à surfacer de grand diamètre. Elle attaque la pièce par le dessus, ce qui permet de couvrir rapidement une grande surface.

- Surfaçage-dressage : combine le travail en axial et radial, permettant d’obtenir à la fois la face plane et le chant (l’épaulement).

Et puis il y a le surfaçage grande avance. Ce procédé repose sur des outils de coupe capables d’enlever de gros volumes de matière à vitesse élevée, tout en limitant les efforts sur la machine. Il est utilisé en production de masse pour réduire les temps de cycle.

Chaque méthode a ses avantages, ses contraintes, et dépend du type de pièce à usiner, de sa matière, de son orientation sur la machine, de l’objectif final. Ce n’est jamais un choix par défaut.

Les outils de surfaçage : fraises, plaquettes et matériaux

C’est là que le cœur de l’usinage bat : l’outil de coupe. En surfaçage, il s’agit le plus souvent d’une fraise circulaire, montée sur une broche, équipée de plaquettes carbure ou de dents taillées dans la masse.

Il existe une large gamme d’outils de surfaçage : fraises à surfacer classiques, fraises grande avance, fraises à alésage, à queue, à insert rond, triangulaire, à angle droit ou hélicoïdal. Certaines sont optimisées pour le fraisage CNC, d’autres pour des machines conventionnelles.

Le revêtement joue un rôle clé : TiN, TiAlN, DLC… Chaque traitement améliore la durée de vie, la résistance à la chaleur, la friction ou l’adhérence des copeaux.

Et la matière ? Le carbure domine, mais l’acier rapide résiste encore dans certaines applications. Pour les matériaux tendres (aluminium, plastique, composite), on utilise parfois des fraises sans revêtement, à petit diamètre, avec une arête vive, pour obtenir une finition de surface impeccable.

Paramètres de coupe et réglages machine

Voici le nerf de la guerre : le réglage des paramètres.

Le vitesse de rotation, l’avance par tour, la profondeur de passe, l’inclinaison de l’outil, la force de bridage, la qualité de l’arrosage… tout cela influence l’état de surface, la planéité, l’évacuation des copeaux et, au final, la réussite du surfaçage.

Un surfaçage mal réglé, c’est des stries visibles, des bavures, un effort de coupe trop important, ou pire : une pièce déformée.

Là où le fraisage usinage classique tolère certains ajustements empiriques, le surfaçage demande de la rigueur. Les fabricants d’outils, comme Sandvik Coromant, proposent des calculateurs de coupe en ligne pour aider à déterminer les paramètres optimaux selon le matériau, le diamètre de coupe, la puissance de la machine ou le type de fraise.

Résultats et qualité : comment réussir un surfaçage ?

Critères d’un surfaçage réussi

Un bon surfaçage ne se voit pas forcément. Il se mesure.

- D’abord par la planéité, essentielle pour les pièces d’ajustement.

- Ensuite par la rugosité (Ra), exprimée en microns, qui définit la qualité de surface.

- Enfin par le respect des tolérances dimensionnelles. Trop de matière enlevée ? La pièce est à rebut.

Les outils de contrôle sont nombreux : comparateurs, règles de précision, palpeurs CNC, rugosimètres, blocs étalons… Dans un atelier, ces vérifications font partie intégrante du processus. Un bon surfaçage est une base complète sur laquelle on peut s’appuyer pour la suite.

Défauts courants et solutions

Un sifflement, un copeau bleui, une ligne marquée : les défauts du surfaçage sont rarement discrets. Voici quelques-uns des plus fréquents :

- Vagues ou ondulations → souvent dues à un défaut de bridage ou une machine mal calibrée.

- Arête rapportée → trop d’avance ou un outil mal adapté à la matière.

- Forte usure d’arête → vitesse de coupe trop élevée ou lubrification insuffisante.

- Stries parallèles → mauvaise répartition de la charge sur les dents.

À chaque défaut, sa cause. À chaque cause, sa solution. L’expérience de l’opérateur, mais aussi la base de données de production d’un atelier, permettent souvent d’optimiser les trajectoires et d’améliorer la répétabilité.

Cas spécifiques et avancés

Surfaçage de grandes pièces : contraintes et techniques

Quand on passe du petit gabarit à la grande surface, tout change. Les contraintes mécaniques, les efforts de coupe, la gestion thermique, le poids de la pièce…

Dans le cas de grandes plaques ou d’ensembles mécano-soudés, le moindre défaut de bridage peut créer une déformation ou une perte de parallélisme. Il faut parfois utiliser des points d’appui flottants, des vérins, ou surfacer en plusieurs passes avec des intervalles de refroidissement.

La table de fraisage devient elle aussi un acteur crucial. Une table instable ou une fraise de trop grand diamètre peut générer des vibrations destructrices.

Certains outils très spécifiques, comme les fraises à inserts ronds ou les fraises “wave cut”, ont été développés pour garantir une stabilité accrue sur les grandes surfaces.

Innovations et automatisation du surfaçage

L’usinage CNC a déjà transformé la manière de travailler. Mais le surfaçage aussi entre dans une nouvelle ère.

Des capteurs intégrés permettent d’ajuster en temps réel la profondeur de coupe ou l’inclinaison de l’outil selon les irrégularités du brut. On parle d’usinage adaptatif.

Des bras robotisés peuvent exécuter un parcours pratique optimisé grâce à l’intelligence artificielle, détecter les irrégularités, ajuster la force d’attaque, et garantir une finition constante sur des séries longues.

Les ateliers 4.0 voient déjà l’intégration du surfaçage dans des cellules robotisées où la pièce est usinée, mesurée, déplacée et retravaillée sans aucune intervention humaine. Objectif : réduction du coût, reproductibilité parfaite, durée de vie machine optimisée.

Approche éco-responsable du surfaçage

Réduire l’impact environnemental du surfaçage

C’est une idée encore marginale, mais de plus en plus présente dans les bureaux méthodes. Le surfaçage, comme toute opération de fabrication, génère des déchets, consomme de l’énergie, produit du bruit et des brouillards d’huile. Peut-on faire mieux ?

Oui, et ça commence par réduire le nombre de passes. Une trajectoire mal pensée peut entraîner 30 % d’enlèvement de matière en trop. L’utilisation de logiciels de FAO intelligents permet aujourd’hui d’optimiser chaque passage, en réduisant la coupe inutile.

Les lubrifiants, souvent pétro-sourcés, peuvent être remplacés par des solutions MQL (Minimum Quantity Lubrication) ou des émulsions végétales. Résultat : moins de rejets, une pièce propre, moins de brouillard.

Enfin, les copeaux métalliques issus du surfaçage ne sont pas un rebut. Ils sont collectés, triés, refondus. Dans certains ateliers, les volumes récupérés représentent plusieurs tonnes par an. De l’Usinage de pièces en métal peut naître un cycle de revalorisation des matières premières.

Bonnes pratiques en atelier pour un surfaçage plus propre

L’écologie ne repose pas que sur la technologie. Il y a aussi des gestes simples :

- Limiter les bruits de vibration par des réglages adaptés.

- Utiliser des capots de protection pour contenir les projections.

- Recycler les huiles et lubrifiants, en circuit fermé.

- Éviter l’attaque latérale trop agressive, qui use prématurément les outils.

Et au cœur de cette logique : le respect des opérateurs. Un surfaçage plus propre, c’est un atelier plus sain, moins bruyant, moins polluant. C’est un travail plus confortable, plus précis, plus efficace.

Foire aux questions

Quelle est la différence entre fraisage frontal et surfaçage ?

Le fraisage frontal est une technique de fraisage en bout utilisée pour réaliser un surfaçage. Mais tous les surfaçages ne sont pas faits frontalement. Certains utilisent une attaque axiale, d’autres une attaque latérale. Le terme ""surfaçage"" décrit l’objectif : obtenir une surface plane. Le fraisage frontal est une des méthodes de fraisage pour y parvenir.

Comment choisir entre plaquettes carbure et fraises monobloc ?

Les plaquettes carbure sont idéales pour les grandes pièces, les cadences élevées, et les matériaux durs. Elles permettent une grande vitesse, un enlèvement de matière rapide, et une réduction des irrégularités. Les fraises monobloc, plus rigides, conviennent mieux aux pièces de précision, aux petits diamètres, ou aux matériaux tendres comme l’aluminium ou le plastique.

Quel est le meilleur état de surface possible en surfaçage ?

Tout dépend du besoin. Mais en général, un Ra de 0,8 µm est considéré comme un excellent résultat pour du surfaçage standard. Avec des outils haute performance et des réglages fins, on peut descendre à 0,4 µm voire mieux, mais cela dépend du matériau, de la fraise utilisée, de la machine, et du soin apporté à chaque proposition de coupe.